فرمول خمش لوله

قبل از انجام خم کاری لوله ابتدا باید طول قسمت خم شده لوله را محاسبه کرد و نقطه شروع خم را مشخص کرد تا پس از خم شدن بتوان قسمت نیمه کاره صحیح را بدست آورد.

در زیر انواع فرمول ها و محاسبات مربوط به خمش لوله های چرخشی را مشاهده خواهید کرد که به شما در ارزیابی کاربرد خمش لوله کمک می کند. لطفاً برای هر یک از فرمول های فهرست شده به “جدول فاکتورها” مراجعه کنید.

| B | درجه خم شدن |

| E | ضخامت لبه پر |

| Fb | ضریب سختی خم شدن |

| Fd | قطر خمشی “D” |

| Fw | ضریب ضخامت دیواره |

| Kr | ثابت سختی |

| Ks | ثابت حداقل طول گیره |

| Kz | ثابت لبه پر |

| Lc | طول گیره |

| Lp | طول قالب فشار |

| Mb | قطر توپ ماندرل |

| Md | قطر بینی ماندرل |

| Mm | قطر بدنه ماندرل |

| Mr | شعاع بینی ماندرل |

| Pe | درصد کشیدگی در قوس |

| Pt | درصد نازک شدن دیواره |

| Pw | ضخامت دیواره پس از نازک شدن |

| R | شعاع خط مرکزی |

| Ri | شعاع داخلی |

| Ro | شعاع خارجی |

| S | حداکثر عمق تنظیم |

| T | قطر خارجی لوله |

| Ti | قطر داخلی لوله |

| W | ضخامت دیواره |

| Wi | ضخامت روکش داخلی |

| Wo | ضخامت روکش خارجی |

قطر داخلی لوله:

Ti = T – ( W x 2 )

فرمول محاسبه شعاع خم لوله

شعاع داخلی لوله:

Ri = R – ( T / 2 )

شعاع بیرونی لوله:

Ro = R + ( T / 2 )

Wall factor:

Fw = T / W

خم “D” :

Fd = R / T

درجه سختی خم شدن (هر چه مقدار بالاتر باشد، خم شدن دشوارتر است}

در این عبارت، “Kr” نشان دهنده یک ثابت برای سختی مواد است. مقدار “Kr” باید همان مقداری باشد که برای محاسبه طول قالب فشار استفاده می کنید. در بیشتر کاربردها، مقدار 2 برای “Kr” مناسب است. برای اطلاعات بیشتر، می توانید به اینجا مراجعه کنید.

“n1” تا “n4” مقادیری هستند که برای تنظیم وزن هر عامل در معادله استفاده می شوند.

فرمول عمومی :

Fb = [( n1 x Kr ) + ( n2 x Fw ) + ( ( n3 x B ) / 180 ) ] / [ n4 x Fd ]

فرمول با وزن دهی توصیه شده:

Fb = [ 2Kr + .2Fw + ( B / 180 ) ] / [ Fd ]

توجه: نرخ دشواری خم شدن (با وزن دهی توصیه شده ما محاسبه می شود) که 7 یا کمتر باشد نشان دهنده یک خم نسبتاً ساده است که با روش کشش دوار تولید می شود. ضرایب بیشتر از 7 به طور معمول برای حفظ پارامترهای تنظیم، نیازمند دقت بیشتر در تنظیم یا توجه شدید در هنگام تولید هستند.

نازک شدن دیواره عطف بیرونی در شعاع خارجی پس از خم شدن (فقط یک قاعده کلی):

جایی که “Pt” درصد نازک شدن دیواره و “Pw” ضخامت هدف دیواره پس از نازک شدن پس از خم شدن است:

Pt = ( Ro – R ) / Ro

Pw = W x ( 1 – Pt )

فرمول کلی به شما امکان می دهد دشواری خم شدن هر لوله را با توجه به ویژگی های خاص آن محاسبه کنید.

فرمول با وزن دهی توصیه شده می تواند به عنوان یک نقطه شروع خوب برای اکثر کاربردها مورد استفاده قرار گیرد، اما شما می توانید ضرایب وزنی را برای مطابقت با نیازهای خاص خود تنظیم کنید.

معادلات نازک شدن دیواره به شما کمک می کنند پیش بینی کنید که ضخامت دیواره لوله پس از خم شدن چگونه تغییر می کند. این برای اطمینان از اینکه ضخامت دیواره نهایی رضایت بخش است و لوله دارای استحکام و یکپارچگی کافی است، مفید است.

درصد کشیدگی در قوس خم (فقط یک قاعده کلی):

Pe = ( Ro / R ) – 1

قطر بینی ماندرل برای لوله تک جداره:

Md = T – ( W x 2.21 )

قطر بینی ماندرل برای لوله دو جداره:

جایی که “Wo” ضخامت دیواره پوشش بیرونی و “Wi” ضخامت دیواره پوشش داخلی است:

Md = ( T – ( Wo x 2 ) ) – ( Wi x 2.21 )

شعاع بینی ماندرل:

if Fw .006* then E = T x Kz else E = .006*

اینچ. برای کاربردهای متریک، 0.15 میلی متر را جایگزین کنید.

نکات کلیدی:

معادله درصد کشیدگی به شما کمک می کند پیش بینی کنید که طول قوس خم چقدر نسبت به طول اولیه آن افزایش می یابد.

معادلات قطر بینی ماندرل برای تعیین اندازه مورد نیاز بینی ماندرل برای خم شدن لوله های تک جداره و دو جداره استفاده می شود.

شعاع بینی ماندرل بر اساس ضریب سختی مواد و یک مقدار پیش فرض یا ضخامت دیواره لوله و یک ثابت وابسته به مواد محاسبه می شود.

طول گیره در اینجا ارائه نشده است، لطفاً متن کامل را برای ترجمه آن ارائه دهید.

طول گیره:

“Kr” = یک ثابت برای سختی مواد است. برای اکثر کاربردها، مقدار 2 برای “Kr” مناسب است.

“Ks” = یک ثابت برای محدود کردن حداقل طول گیره بر اساس سطح حفره است. برای حفره های صاف، مقدار 2 را به “Ks” اختصاص دهید و برای حفره های دندانه دار، مقدار 1 را.

T = قطر خارجی لوله (بر حسب اینچ)

R = شعاع خط مرکزی خم (بر حسب اینچ)

if ( T x ( Kr x 2.5) ) – R

محاسبه حداقل ضخامت دیواره خم لوله طبق ASME B31.3

این متن به شرح نحوه محاسبه حداقل ضخامت دیواره خم لوله ™ بعد از خم شدن به شکل نهایی آن، طبق استاندارد ASME B31.3 میپردازد.

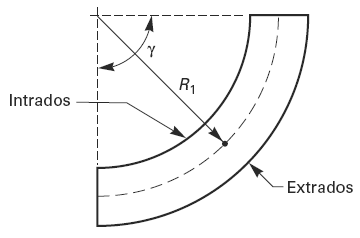

تغییرات ضخامت دیواره از داخل (Intrados) به خارج (Extrados) و همچنین در طول خم، برای قسمت های منحنی و مورب لوله، باید به تدریج انجام شود.

ضخامت حداقل مورد نیاز دیواره خم ™ بعد از خم شدن در شکل نهایی آن، به روش زیر تعیین می شود:

فرمول یک :

t = P · D / ( 2 [ ( S · E · W / I ) + P · Y ] )

فرمول دو (شعاع خم درونی):

IInt = [ 4 · ( R1 / D ) -1 ] / [ 4 ( R1 / D ) – 2 ]

فرمول سه (شعاع خم بیرونی):

IExt = [ 4 · ( R1 / D ) +1 ] / [ 4 ( R1 / D ) + 2 ]

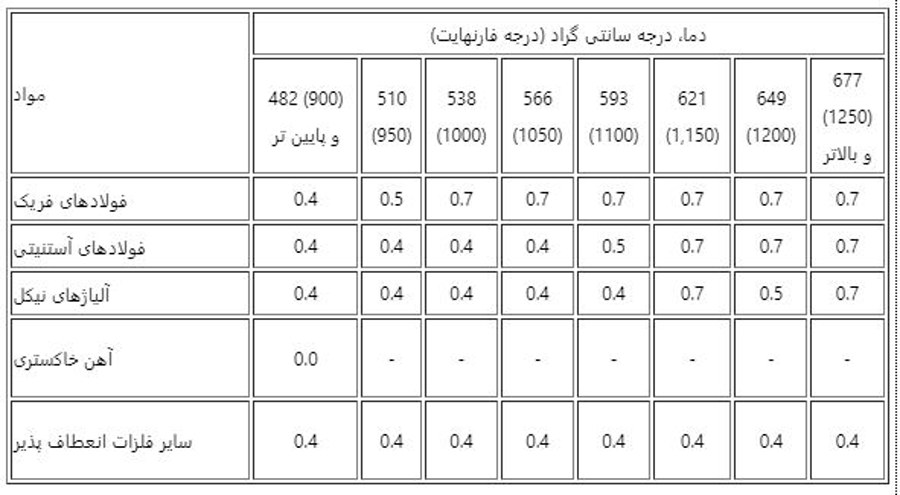

جدول 1، مقادیر ضریب Y برای t < D / 6

متغیرها:

P: فشار سنج طراحی داخلی (MPa)

D: قطر خارجی لوله (میلی متر)

R1: شعاع خط مرکزی لوله (میلی متر)

S: مقدار تنش برای ماده (MPa)

E: ضریب کیفیت، معمولا 0.8 (محدوده 0.6 تا 1.0)

W: ضریب کاهش استحکام جوش، معمولا 1.0

I:

Intrados (داخل): محاسبه شده با معادله 2

Extrados (خارج): محاسبه شده با معادله 3

Y: ضریب از جدول 1

تغییرات ضخامت دیواره لوله در خم، از بخش داخلی (Intrados) به سمت بخش خارجی (Extrados) و همچنین در طول کل خم، باید به صورت تدریجی و بدون جهش صورت گیرد. ضخامت لازم بر اساس معیارهای مشخص شده، در سه نقطه از خم مورد بررسی قرار می گیرد:

وسط دهانه خم (γ / 2): نقطه میانی طول خم به صورت افقی.

بخش داخلی (Intrados): سطح داخلی خم، یعنی سمت مقعر خم.

بخش خارجی (Extrados): سطح خارجی خم، یعنی سمت محدب خم.

شعاع خط مرکزی خم (Center Line Radius): شعاع قوس میانی خم که از مرکز لوله می گذرد.

فرمول محاسبه ضخامت لوله

در برخی موارد ممکن است به جای استفاده از جداول استاندارد، از فرمول برای محاسبه ضخامت لوله استفاده شود. یک فرمول کلی برای محاسبه ضخامت لوله به صورت زیر است.

فرمول کلی برای محاسبه ضخامت لوله به صورت زیر است:

t = p * D / (2 * S * f)

در این فرمول:

t ضخامت لوله بر حسب میلی متر است.

p فشار کاری سیال داخل لوله بر حسب بر (بار بر متر مربع) است.

D قطر خارجی لوله بر حسب میلی متر است.

S تنش مجاز کششی material لوله بر حسب بر (بار بر متر مربع) است.

f ضریب ایمنی است که معمولاً بین 1.2 تا 1.6 در نظر گرفته میشود.

نکات:

در استفاده از این فرمول، باید از واحدهای صحیح برای هر پارامتر استفاده شود.

تنش مجاز کششی material لوله را می توان از جداول استاندارد یا از مشخصات فنی material لوله بدست آورد.

ضریب ایمنی باید با توجه به شرایط کاربری لوله انتخاب شود.

محاسبه ضخامت دیوار

ISO 161-1 از فرمول زیر برای محاسبه ضخامت دیواره لوله استفاده می کند:

σ s =PN.(da-s/20.s)=PN.S

σ s = تنش حلقه (N/mm 2 ) | PN = فشار نرمال (bar) | da = قطر لوله خارجی (mm)

s = ضخامت دیوار (mm) | S = سریال لوله (-)

محاسبه نسبت ابعاد استاندارد

با استفاده از همان متغیرهای فوق، نسبت ابعاد استاندارد (SDR) یک لوله را می توان به این ترتیب محاسبه کرد:

SDR = da/s

| لوله HDPE SDR | حداقل شعاع خمش سرد بلند مدت |

| 9 یا کمتر | لوله 20x OD |

| 11، 13.5 | OD لوله 25x |

| 15.5، 17، 21 | OD لوله 27x |

| 26 | OD لوله 34x |

| 32.5 | OD لوله 42x |

| 41 | لوله 52x OD |

| با اتصالات یا فلنج موجود در خم |

OD لوله 100x |

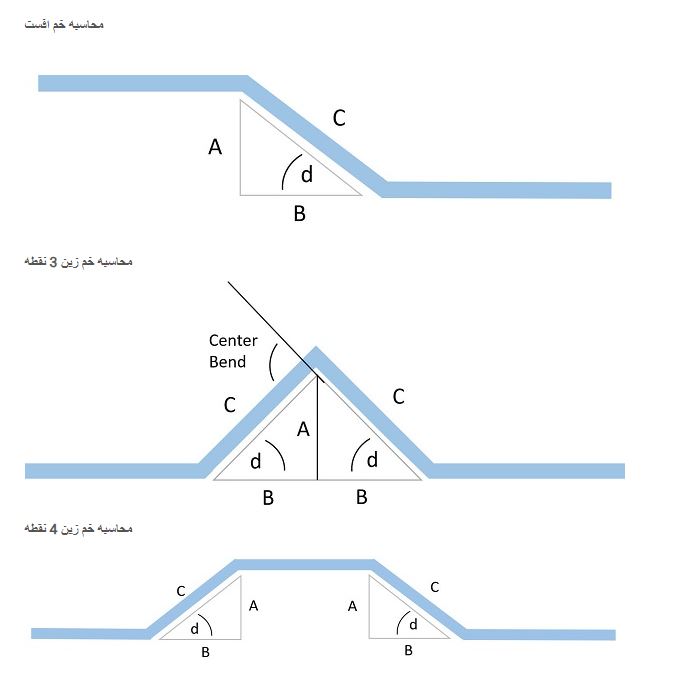

محاسبه CLR (شعاع خط مرکزی) برای زاویه خم

پس از انتخاب قالب مناسب برای خم کردن لوله، بر اساس قطر بیرونی لوله و ضخامت دیواره، باید بتوانید شعاع خمش را پیدا کنید.

یک راه ساده برای تعیین شعاع خط مرکزی یک خم با یک زاویه خاص این است که یک دایره کامل را محاسبه کنید، سپس آن عدد را بر 360 تقسیم کنید تا اندازه یک درجه را بیابید. سپس از این فرمول استفاده کنید:

π(2r) یا πD

π (pi) = 3.1416

یه عنوان مثال، اگر دای شما شعاع 2.2 اینچی ایجاد می کند، و شما باید یک خم 35 درجه ایجاد کنید، محاسبات شما چیزی شبیه به این خواهد بود:

برای محاسبه یک درجه خمیدگی

3.1416 (2×2.2) = 13.823/360 = 0.0384

برای محاسبه CLR خمیدگی 35 درجه

0.0384 x 35 = 1.344 اینچ

اکثر خمهای غیر از 90 درجه را میتوان با استفاده از هندسه یک مثلث محاسبه کرد. خط سیاه نشان دهنده یک خم شدن در یک لوله است. مثلث قرمز نشان دهنده هندسه مثلثی است که این افست ایجاد می کند.

طول ها / اضلاع مثلث “a”، “b” و “c” هستند. “d” نشان دهنده زاویه خم شدن لوله است. مهم نیست که لوله در این پیکربندی چگونه خم شده باشد (یا چگونه جهت مثلث باشد)، یکی از زوایای مثلث 90 درجه خواهد بود. زاویه دیگر به زاویه اول (d) بستگی دارد و می تواند به صورت (90 – d) محاسبه شود.

فرمول های ریاضی نسبتاً ساده سینوس، کسینوس و مماس را می توان برای تعیین زوایای مثلث، و بنابراین، زوایای ضروری خم(های) لوله شما استفاده کرد. اکثر ماشین حساب های علمی (و حتی ماشین حساب های تعبیه شده در تلفن های هوشمند) این عملکردها را دارند.

محاسبه سینوس

Sine(d) = A/C

A = سینوس (d) x C

C = A/Sine(d)

محاسبه کسینوس

Cos(d) = B/C

B = cos(d) x C

C = B/cos(d)

محاسبه مماس

Tan(d) = A/B

A = tan(d) x B

B = A/tan(d)

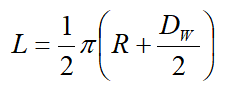

به منظور جلوگیری از تغییر بیش از حد عملکرد اولیه لوله پس از خم شدن، به طور کلی مقرر شده است که پس از خم شدن لوله، میزان نازک شدن دیواره لوله نباید بیش از 15٪ باشد. میزان نازک شدن دیواره لوله را می توان بر اساس فرمول زیر محاسبه کرد:

A=[1-R/(R+D W /2)]×100%

در فرمول:

- A نرخ نازک شدن (%) ژنراتیکس بیرونی لوله پس از خم شدن است.

- D W قطر بیرونی لوله (میلی متر) است.

- R شعاع خمش لوله خم شده (mm) است.

بیشتر بخوانید:

CNC چیست؟ نگاهی جامع به فناوری پیشرفته صنعت ماشینکاری

بیشتر بخوانید:

CNC چیست؟ نگاهی جامع به فناوری پیشرفته صنعت ماشینکاری

در حین خمش لوله، به دلیل تغییر ضخامت دیواره های داخلی و خارجی قطعه خم شده لوله، شکل مقطع قطعه خم شده از دایره به بیضی تغییر می کند. تغییر شکل سطح مقطع لوله خم شده باعث کاهش سطح مقطع جریان لوله و در نتیجه افزایش مقاومت سیال و همچنین کاهش توانایی لوله در تحمل فشار داخلی می شود.

شرایط زیر به طور کلی برای بیضی بودن لوله های خم شده انجام می شود: وقتی قطر لوله کمتر یا مساوی 150 میلی متر است، بیضوی نباید از 10٪ تجاوز کند. هنگامی که قطر لوله کمتر یا مساوی 200 میلی متر است، بیضوی نباید از 8٪ تجاوز کند.

بیضی بودن لوله را می توان بر اساس فرمول زیر محاسبه کرد:

T=(d1-d2)/d1×100%

جایی که:

T بیضی (%) است.

d1 محور اصلی در حداکثر تغییر شکل بیضی (mm) است.

d2 محور کوچک در حداکثر تغییر شکل بیضی (mm) است.

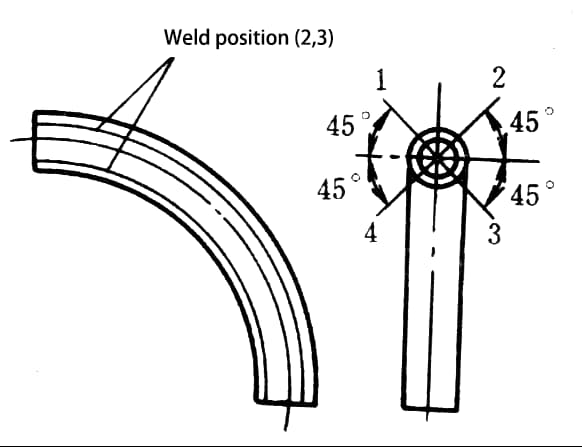

هنگام ساخت لوله های خمش سنبه سرد یا گرم با آب، لوله های فولادی گاز و لوله های فولادی با جوش طولی، جوش لوله باید همانطور که در شکل 1-2 نشان داده شده است در مکانی 45 درجه از خط مرکزی طرف قرار گیرد. این کار برای جلوگیری از ترک خوردگی جوش لوله در حین خم شدن است.

موقعیت درز جوش داده شده زمانی که لوله فولادی درزدار خم شده است

تجهیزات خمکاری لوله

دستگاه لوله خم کن CNC الکتریکی توسط یک موتور از طریق یک دستگاه انتقال هدایت می شود، که محور اصلی و قالب خمشی را که روی شفت اصلی ثابت شده است را به حرکت در می آورد تا برای خم شدن لوله بچرخد.

هنگام خم کردن لوله، ابتدا لوله را که باید در امتداد قالب هدایت کننده خم شود، بین قالب خمشی و قالب گیره قرار دهید، قالب هدایت کننده را تنظیم کنید تا لوله در موقعیت مماس مشترک قالب خمشی و قالب گیره قرار گیرد و تراز شود. نقطه خمش با نقطه برش

سپس از گیره لوله U شکل برای بستن انتهای لوله بر روی قالب خمشی استفاده کنید، سپس موتور را روشن کنید تا لوله خم شود، به طوری که قالب خمشی و قالب گیره با لوله به دور قالب خمشی بچرخد. پس از رسیدن به زاویه خمش لازم، دستگاه را متوقف کنید، گیره لوله U شکل را بردارید، قالب گیره را رها کنید و لوله خم شده را بردارید.

هنگام استفاده از خم کن لوله برقی، قالب خمشی، قالب هدایت کننده و قالب گیره مورد استفاده باید با قطر بیرونی لوله خم شده مطابقت داشته باشد تا کیفیت لوله خم شده پس از خم شدن مطابق با الزامات نباشد.

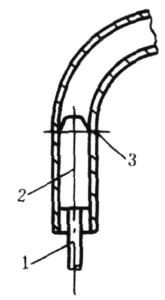

هنگامی که قطر بیرونی لوله خم شده بیشتر از 60 میلی متر است، یک سنبه خمشی باید در داخل لوله قرار داده شود. قطر بیرونی سنبه 1-1.5 میلی متر کوچکتر از قطر داخلی لوله است و کمی جلوتر از نقطه خمش لوله قرار می گیرد. محل تلاقی قسمت مخروطی سنبه و قسمت استوانه ای باید روی سطح خمشی لوله قرار گیرد. همانطور که در شکل 1-15 نشان داده شده است.

اگر سنبه بیش از حد به جلو بیرون بزند، سنبه هنگام خم شدن ترک می خورد. اگر سنبه بیش از حد به عقب بیرون بزند، لوله خم شده گردی بسیار بزرگی خواهد داشت . موقعیت صحیح سنبه را می توان با روش تست بدست آورد. هر زمان که از سنبه برای خم کردن لوله استفاده می شود، قبل از خم شدن باید تمام زباله ها را از حفره لوله پاک کرد و در صورت اقتضای شرایط، می توان مقدار کمی روغن ماشین را به دیواره داخلی لوله زد تا اصطکاک بین سنبه و سنبه کاهش یابد. دیواره لوله

شکل 1-15 قرار دادن سنبه خمشی

1 – میله را بکشید

2 – سنبه

3 – شروع سطح خمشی لوله

1 . محاسبه 90 درجه خمش لوله

لوله های خمشی 90 درجه بیشترین کاربرد را در مهندسی خطوط لوله دارند و شعاع خمش آنها به دلیل روش های مختلف ساخت متفاوت است. برای لوله های خمش سرد، معمولاً R=(4-6)D گرفته می شود. برای لوله های خمش گرم، R=4D گرفته شده است. برای زانو زدن یا زانوهای جوش داده شده، معمولاً R=(1-1.5)D گرفته می شود. پس از تعیین شعاع خمش، طول برش قسمت خمشی را می توان محاسبه کرد و طول گرمایش در طول خمش گرم را می توان همانطور که در شکل 1-3 نشان داده شده است، تعیین کرد.

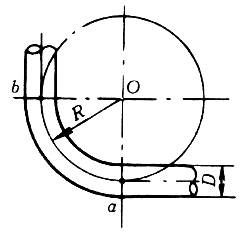

همانطور که از شکل مشخص است، پس از خم شدن لوله، قوس بیرونی و قوس داخلی قسمت خم شده طول های واقعی لوله مستقیم اصلی نیستند، بلکه فقط طول خط مرکزی لوله خم شده قبل از آن بدون تغییر باقی می ماند. و پس از خم شدن، طول تا شده آن برابر با طول مقطع لوله مستقیم اصلی است. حال، بیایید نقطه شروع و پایان بخش خم شده را a و b فرض کنیم.

وقتی زاویه خمش 90 درجه باشد، طول قسمت خم شده لوله دقیقاً 1/4 محیط دایره ترسیم شده با شعاع r است و طول قوس آن با شعاع خمش نشان داده می شود.

طول قوس ab=2πR/4=1.57R

از رابطه (1-3) می توان فهمید که طول باز شده لوله خمیده 90 درجه 1.57 برابر شعاع خمش است.

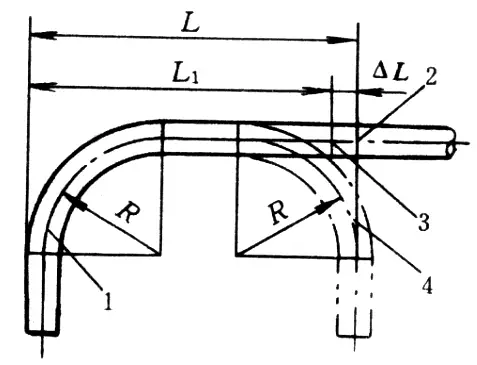

هنگام خم کردن یک خم U شکل، یک خم دوتایی معکوس، یا یک منبسط کننده مربعی، اگر فاصله مرکزی دو خم 90 درجه مجاور کشیده شده و مطابق با الزامات طراحی یا اندازهگیری واقعی باشد، فاصله مرکزی دو خم بزرگتر از فاصله اصلی خواهد بود.

این نتیجه امتدادی است که هنگام گرم شدن و خم شدن لوله فلزی ایجاد می شود. هنگام برش، خطای امتداد باید از فاصله مرکزی دو خم کم شود و سپس خط مرکزی و طول گرمایش خم دوم ترسیم شود.

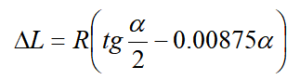

به این ترتیب پس از خم شدن دو خم، فاصله خطوط مرکزی دقیقاً به اندازه مورد نیاز خواهد بود. خطای پسوند در شکل 1-4 نشان داده شده است و با استفاده از فرمول زیر قابل محاسبه است:

جایی که:

△L طول پسوند (mm) است.

R شعاع خمش (mm) است.

a زاویه خم دوم (°) است.

شکل 1-4 نمودار شماتیک خط خم U شکل

1- ابتدا خم شوید

2 – موقعیت مشخص شده خط مرکزی خم دوم

3 – موقعیت واقعی خط مرکزی خم دوم

4 – خم دوم

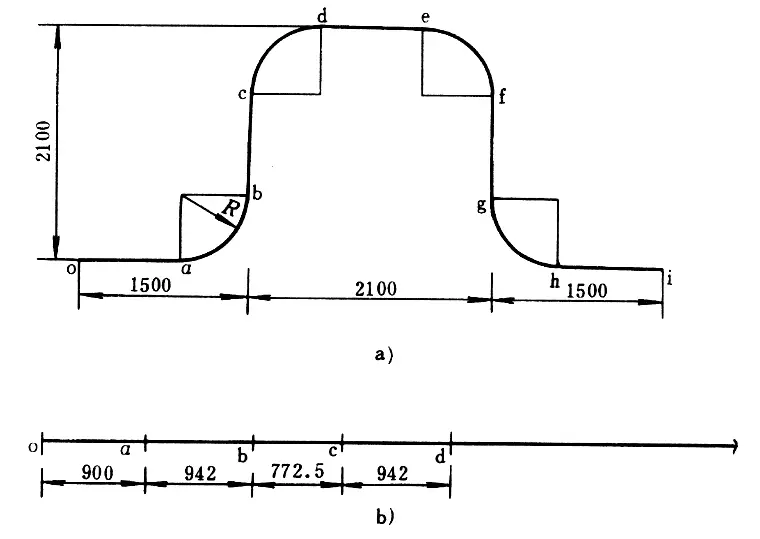

با در نظر گرفتن یک منبسط کننده مربع به عنوان مثال، روش خم کردن لوله و محاسبه خالی توضیح داده شده است. در شکل 1-5a، واحد اندازه بسط دهنده مربع mm، قطر لوله DN150 و شعاع خمش R=4DN=600mm شناخته شده است. اگر خط نویسی روی خط مستقیم شکل 1-5b انجام شود، از نقطه انتهایی سمت چپ o شروع شود، از شکل می توان دریافت که Oa=1500-R=1500-600=900mm. ab قسمت خم شده است و طول قوس آن ab=1.57R=1.57 x 600=942mm است.

از a تا d از دو خم 90 درجه مخالف و یک بخش لوله مستقیم bc تشکیل شده است. طول بخش لوله مستقیم bc باید خطای گسترش △L را کم کند، سپس bc=2100-2R-△L را کم کند.

از رابطه (1-4) می توان فهمید که △L=600x(1-0.00875×90)=127.5mm. بنابراین bc=2100-2×600-127.5=772.5mm.

به طور مشابه، طول خالی شدن هر بخش لوله را می توان محاسبه کرد. همانطور که در شکل 1-5b نشان داده شده است، کار خط کشی را می توان به آرامی انجام داد. در کار واقعی، هنگام ساخت اتصالات لوله متشکل از خم های متعدد، کار خط کشی در چندین بار تکمیل می شود.

ابتدا طول خالی شدن هر بخش روی طرح را محاسبه کنید و یک لوله مستقیم با طول مناسب انتخاب کنید. سپس هر خم را از یک طرف شروع کنید. پس از انجام خم قبلی، خم بعدی را بنویسید تا با خطای اندازه در کار خمش لوله مقابله شود.

شکل 1-5b برش منبسط مربع

2 . محاسبه خمیدگی های دلخواه

خم های دلخواه به خم هایی با زوایای خم دلخواه و شعاع خم دلخواه اطلاق می شود. طول باز شده قسمت خم شده این نوع خم را می توان با فرمول زیر محاسبه کرد:

L=par/180=0.01745αR

در فرمول، L طول باز شده قسمت خم شده (mm) است. α- زاویه خمش (°) است. π— Pi است. R شعاع خمش (mm) است.

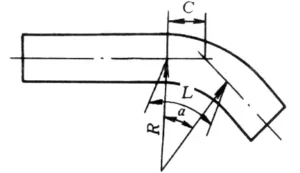

علاوه بر این، محاسبه طول بازشده هر بخش لوله خم شده نیز می تواند مطابق شکل 1-6 و جدول 1-1 انجام شود.

شکل 1-6 خم شدن دلخواه لوله

جدول 1-1 محاسبه خمش دلخواه لوله

زاویه خمشی

طول نیمه خمشی C

طول خمش L

1

0.0087

0.0175

2

0.0175

0.0349

3

0.0261

0.0524

4

0.0349

0.0698

5

0.0436

0.0873

6

0.0524

0.1047

7

0.0611

0.1222

8

0.0699

0.1396

9

0.0787

0.1571

10

0.0875

0.1745

11

0.0962

0.1920

12

0.1051

0.2094

13

0.1139

0.2269

14

0.1228

0.2443

15

0.1316

0.2618

16

0.1405

0.2793

17

0.1494

0.2967

18

0.1584

0.3142

19

0.1673

0.3316

20

0.1763

0.3491

21

0.1853

0.3665

22

0.1944

0.3840

23

0.2034

0.4014

24

0.2126

0.4189

25

0.2216

0.4363

26

0.2309

0.4538

27

0.2400

0.4712

28

0.2493

0.4887

29

0.2587

0.5061

30

0.2679

0.5236

31

0.2773

0.5411

32

0.2867

0.5585

33

0.2962

0.5760

34

0.3057

0.5934

35

0.3153

0.6109

36

0.3249

0.6283

37

0.3345

0.6458

38

0.3443

0.6632

39

0.3541

0.6807

40

0.3640

0.6981

41

0.3738

0.7156

42

0.3839

0.7330

43

0.3939

0.7505

44

0.4040

0.7679

45

0.4141

0.7854

46

0.4245

0.8029

47

0.4348

0.8203

48

0.4452

0.8378

49

0.4557

0.8552

50

0.4663

0.8727

51

0.4769

0.8901

52

0.4877

0.9076

53

0.4985

0.9250

54

0.5095

0.9425

55

0.5205

0.9599

56

0.5317

0.9774

57

0.5429

0.9948

58

0.5543

1.0123

59

0.5657

1/0297

60

0.5774

1.0472

61

0.5890

1.0647

62

0.6009

1.0821

63

0.6128

1.0996

64

0.6249

1/1170

65

0.6370

1.1345

66

0.6494

1.1519

67

0.6618

1.1694

68

0.6745

1.1868

69

0.6872

1. 2043

70

0.7002

1/2217

71

0.7132

1/2392

72

0.7265

1/2566

73

0.7399

1.2741

74

0.7536

1.2915

75

0.7673

1/3090

76

0.7813

1/3265

77

0.7954

1/3439

78

O.8098

1.3614

79

O8243

1.3788

80

08391

1.3963

81

0.8540

1.4173

82

O8693

1.4312

83

O8847

1.4486

84

0.9004

1.4661

85

0.9163

1/4835

86

0.9325

1.5010

87

0.9484

1.5184

88

O9657

1.5359

89

0.9827

1.5533

90

1000

1.5708

توجه: هنگام استفاده از مقادیر C و L از جدول، آنها باید در شعاع خمشی R ضرب شوند.

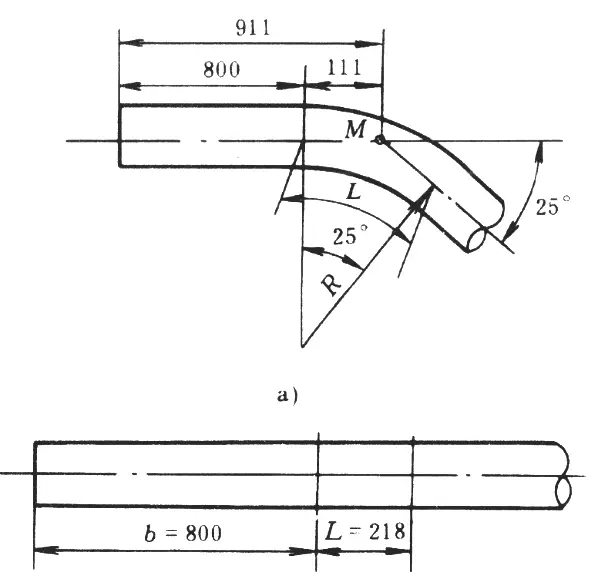

مثال: با توجه به اینکه زاویه خم شدن زانو در شکل 1-7 25 درجه است، شعاع خمش R 500 میلی متر و فاصله از قسمت لوله نصب شده تا نقطه گوشه M 911 میلی متر است. چگونه باید یک لوله مستقیم برای ساخت زانو علامت گذاری شود؟

راه حل: طول قسمت لوله مستقیم در انتهای لوله که باید خم شود

b = 911 – CR

از جدول 1-1، هنگامی که زاویه خمش 25 درجه است، C = 0.2216، L = 0.4363. بنابراین، CR به صورت زیر محاسبه می شود:

0.2216R = 0.2216 x 500 = 111mm

بنابراین،

b = 911 – 111 = 800mm

طول تا شده واقعی قسمت خم شده

L = 0.4363R = 0.4363 x 500 = 218mm

همانطور که در شکل 1-7b نشان داده شده است، می توان با توجه به طول مقطع لوله مستقیم محاسبه شده b و طول تا نشده L قسمت خم شده، علامت گذاری کرد.

شکل 1-7 محاسبه خمش لوله

همانطور که از مثال بالا مشاهده می شود، تا زمانی که زاویه و شعاع خمش تعیین شده باشد، جدول 1-1 را می توان برای محاسبه راحت خمش لوله در هر زاویه و برای هر شعاع خمشی استفاده کرد.

در طول خمش گرم، طول بخش لوله گرم معمولاً باید کمی بیشتر از طول خمش باشد تا از گرم شدن یکنواخت قسمت خم شده اطمینان حاصل شود.

طول اضافه شده به طور کلی به این صورت تعریف می شود: برای لوله هایی با زاویه خمش زیاد، می توان طول اضافی دو برابر قطر خارجی لوله اضافه کرد. برای کسانی که زاویه خمش کوچکی دارند، می توان 20 درصد طول خمش اضافه کرد.

3 . محاسبه سایر خم های لوله

1. زاویه برگشت خم دلخواه

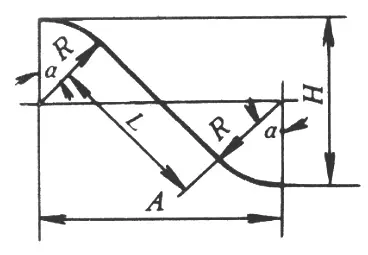

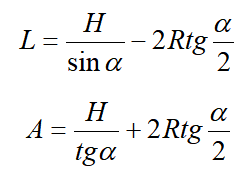

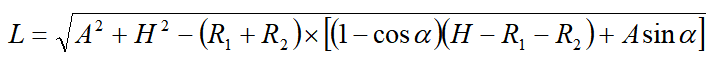

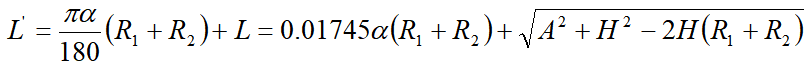

خم برگشتی زاویه دلخواه را می توان به شعاع خمش مساوی و شعاع خم نامساوی تقسیم کرد. شکل 1-8 یک زاویه برگشت دلخواه با شعاع خمش مساوی است. این نوع خم لوله دارای پنج داده متغیر است: شعاع خم R، زاویه خم، فاصله خم H، طول لوله خم A و طول لوله مستقیم L.

در کار واقعی، به طور کلی می توان سه داده (H، R، و) را با توجه به طراحی یا وضعیت واقعی در محل تعیین کرد و تنها دو داده (L، A) باید با محاسبه تعیین شود.

شکل 1-8: زاویه دلخواه به جلو و عقب با شعاع انحنای مساوی خم می شود.

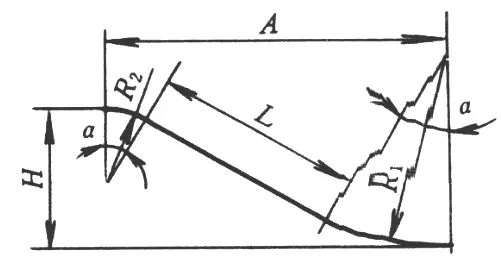

شکل 1-9: خم متقابل با شعاع نابرابر

محاسبه مقادیر L و A به دو سناریو تقسیم می شود:

1) هنگامی که H≠2R

طول کل خم عقب و جلو L+par/90 است.

2) وقتی H = 2R

طول کل پس از خم شدن و باز شدن باقی می ماند: L+par/90.

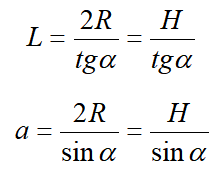

شکل های 1-9 برای خم شدن به جلو و عقب با شعاع خمش نامساوی است. محاسبه خالی کردن را می توان طبق فرمول زیر انجام داد.

طول بخش لوله مستقیم بین خم ها.

طول کل انبساط خمشی لوله

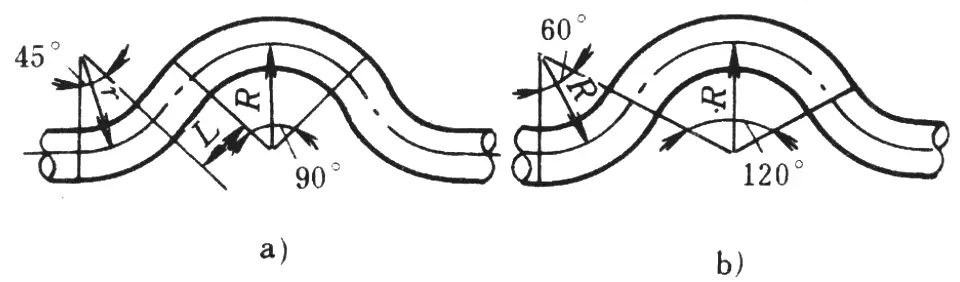

2. محاسبه برای لوله های خمشی قوسی شکل

لوله های خمشی قوسی شکل که به عنوان خم های نیمه دایره ای یا خم های در آغوش نیز شناخته می شوند، معمولاً در زوایای 45 درجه و 60 درجه هستند، همانطور که در شکل 1-10 نشان داده شده است. فرمول محاسبه طول کل مواد برای یک خم 45 درجه به شکل قوس به صورت زیر است:

L=π/2(R+r)+2L

در فرمول:

L’ —— کل طول باز شده قسمت خم شده (mm)؛

R —- شعاع خمش خم نوک (mm)؛

r —- شعاع خم شدن خم شانه (mm)؛

L —— طول مقطع لوله مستقیم پل دماغه (میلی متر).

شکل 1-10 لوله قوسی شکل

الف) زاویه 45 درجه است

ب) زاویه 60 درجه است

فرمول محاسبه طول کل مواد برای یک لوله قوسدار 60 درجه به صورت زیر است:

L=4πR/3

در فرمول:

L – طول کل باز شده قسمت خم شده (میلی متر)؛

R – شعاع خمش (mm).

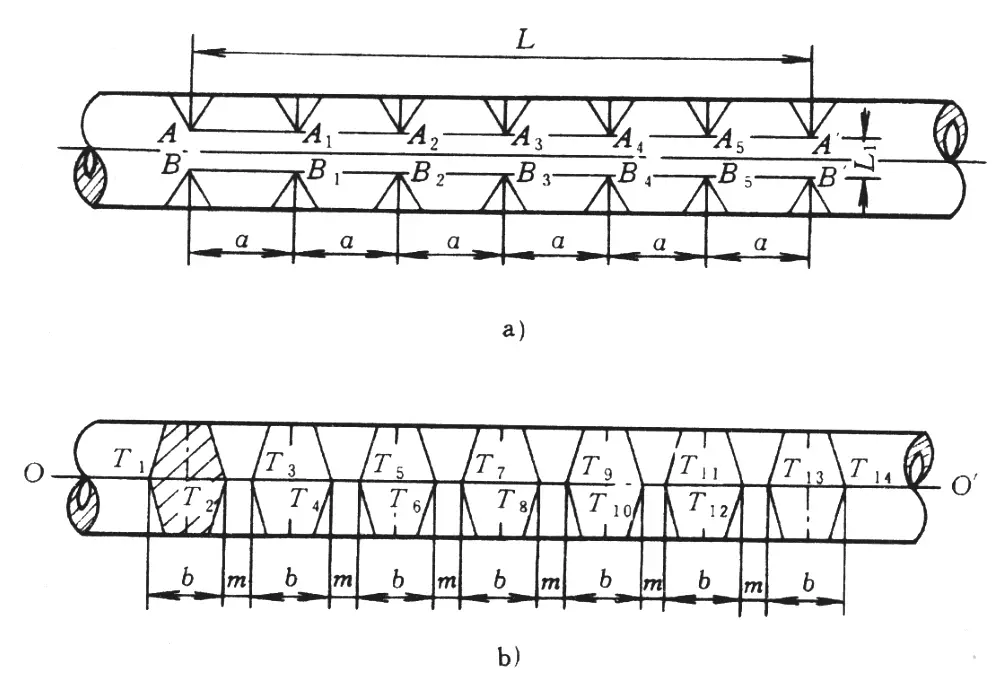

3. Crease Bend

روش آماده سازی خم چین با خم سرد و گرم متفاوت است. مشخصه آن این است که طول کلی دیواره پشتی خم قبل و بعد از خم شدن تغییر نمی کند، در حالی که دیواره داخلی خم به دلیل گرم شدن و خم شدن موضعی، چین های منظمی ایجاد می کند.

بنابراین، روش علامت گذاری آن کاملاً متفاوت است. ابعاد علامت گذاری قسمت های مختلف خم چین با زاویه خمش 90 درجه را می توان طبق فرمول زیر محاسبه کرد:

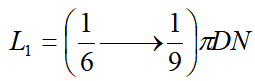

(1) طول بازشده قوس خارجی L (mm)

(2) عرض ناحیه گرم نشده در پشت خم، L1 (میلی متر)

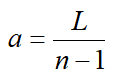

(3) فاصله بین چین و چروک a

در فرمول،

R – شعاع خم شدن آرنج (mm)

D W – قطر بیرونی لوله (میلی متر)

D N – قطر اسمی لوله (mm)

n – تعداد پلیسه ها

ابعاد قسمت های مختلف زانویی پلیسه دار 90 درجه در جدول 1-2 برای لوله هایی با قطر اسمی 100-600 میلی متر و شعاع خم R=3DN ذکر شده است. ابعاد قسمتهای مختلف زانویی چیندار 90 درجه در زیر سایر شعاعهای خمشی مشترک در مقالات مربوطه یافت میشود.

در مرحله بعد، از لوله فولادی با قطر اسمی DNl25mm و شعاع خمشی R=3DN به عنوان مثال برای توضیح نحوه استفاده از اندازه های ذکر شده در جدول 1-2 برای محاسبه زانویی پلیسه استفاده خواهیم کرد.

با توجه به شرایط شناخته شده، ابتدا جدول 1-2 را جستجو کنید و R=375mm، a=117mm، L=700mm، n=7، b=89mm، m=28mm، L1=65mm را پیدا کنید.

سپس دو خط موازی AA/ و BB/ در امتداد محور لوله بکشید، به طوری که AA/=BB/=700mm، نقاط انتهایی A و B دو خط در یک محیط عمود بر محور لوله قرار گیرند. و فاصله بین دو خط موازی (یعنی طول قوس AB) L1=65mm.

دو خط AA/ و BB/ را به 6 قسمت مساوی تقسیم کنید (n-1=6)، هر قسمت a=117mm است، نقاط مساوی Al، A2… و B1، B2… را همانطور که در شکل 1-11 نشان داده شده است، بدست آورید.

جدول 1-2R: ابعاد برای علامت گذاری آرنج چین دار 90 درجه با R: 3DN (m)

شکل 1-11 علامت گذاری آرنج تا شده

یک خط مستقیم OO’/ در مرکز طرف مقابل لوله بکشید، b/2=44.5mm را در دو طرف هر نقطه تقاطع خط مستقیم O-O’/ با AB، A1B1، A2B2 و غیره برش دهید. ، برای به دست آوردن نقاط T1، T2، همانطور که در شکل 1-11 نشان داده شده است. نقاط A و B را به ترتیب به T3 و T4 متصل کنید…، ناحیه این خطوط اتصال، قسمت تاشو آرنج است.

منابع:

4 نظر در “محاسبات خمکاری لوله: صفر تا صد فرمول های خمکاری لوله”

ممنون از مقاله خوبتن تمام فرمول های که می خواستم رو پیدا کردم ..20

دوستان سلام

استاندارد مربوط به حداکثر اندازه بند که خط قابل پیگرانی هم باشه رو از کجا میشه پیدا کرد؟

سلام

متاسفانه متوجه سوالتون نشدیم .

سلام و درود بر شما ، مطالب بسیار عالی و کاربردی بود، فقط یک نمونه خاصی مد نظر من است اگه در این زمینه راهنمایی بفرمایید سپاسگزارم

زانویی لوله فولادی با قطر بیرونی 16میلیمتر وضخامت 1میلیمتر با شعاع خمش خط مرکزی حدوداً 16میلیمتر را چگونه وبا چه محاسباتی میتوان خم کرد بدون چروکیدگی و پارگی و دفرمه شدن؟