اصول خم لوله به چهار متغیر بستگی دارد : جنس لوله، ابزار، روانکاری و دستگاه خم کن لوله

این مقاله بر اساس Tube Bending 101 FabCast است که توسط انجمن بین المللی سازندگان و تولیدکنندگان (FMA) تسهیل شده و توسط یوروپ ماشین ترجمه و ارائه میشود .

بسیاری خم کردن لوله را یک هنر سیاه می نامند، فرآیندی مرموز با آزمون و خطای اجتناب ناپذیر. اما در واقعیت، اصول اولیه برای چندین دهه ثابت مانده است. فناوری مورد استفاده برای خم کردن قطعات کار لوله ای به طور قابل توجهی تکامل یافته است، اما همه جادوهای مکانیکی نمی توانند فیزیک را تغییر دهند.

شرایط اساسی خم شدن لوله

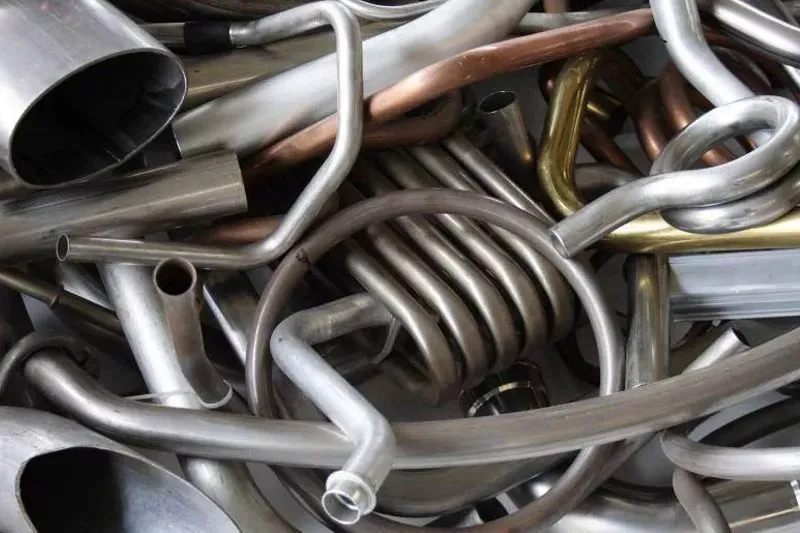

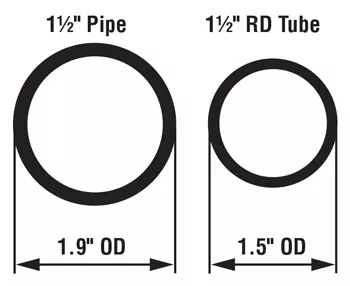

خم شدن با دانستن خواص لوله یا پروفیلی که با آن کار می کنید شروع می شود. لوله که معمولاً برای انتقال سیال یا هوا استفاده می شود، با اندازه اسمی لوله مشخص می شود (شکل 1 را ببینید). اما هنگامی که یک ماشین خم کن را مشخص می کنید، شعاع خط مرکزی، قطر بیرونی و ضخامت دیوار متغیرهای مهمی هستند.

همچنین، هر برنامه لوله دارای ضخامت دیواره اسمی است. تلورانس وجود دارد و ضخامت دیوار می تواند کمی متفاوت باشد. این تغییرات باید در نظر گرفته شود، به ویژه برای فرآیندهای خمشی با استفاده از ابزار دقیق و محکم در شعاع خمشی کوچک.

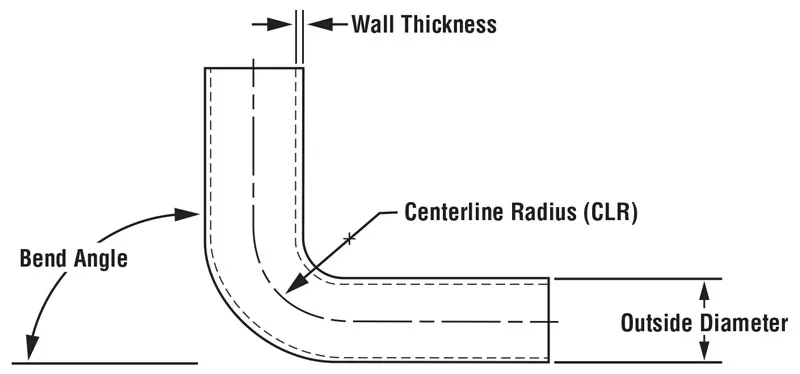

سایر متغیرهای خمشی عبارتند از شعاع خمش داخلی (گاهی اوقات intrados نامیده می شود). شعاع خمش بیرونی (یا extrados)؛ و شعاع خط مرکزی یا خط خنثی، که در آن نه فشرده سازی و نه کشش رخ می دهد. زاویه خم به زاویه خم تکمیلی اشاره دارد. بنابراین، اگر یک لوله تا “45 درجه” خم شود، 45 درجه مکمل یا یک زاویه خمش 135 درجه است (شکل 2 را ببینید). فاصله بین خم ها (DBB) دقیقاً همان چیزی است که می گوید. به طور خاص، فاصله بین دو نقطه مماس است، جایی که یک بخش مستقیم شروع به انحنا می کند و خم شروع یا پایان می یابد.

مانند شکل گیری پرس برک، لوله ها پس از خم شدن، برگشت فنری را تجربه می کنند و خمشی ایجاد می کنند که تحت رشد شعاعی قرار می گیرد. به طور کلی، هرچه لوله سختتر و شعاع خط مرکزی خم کوچکتر باشد، برگشت فنری و در نتیجه رشد شعاعی بیشتر میشود. مس رشد شعاعی کمتری نسبت به فولاد دارد که دارای برگشت فنری کمتری نسبت به فولاد ضد زنگ است.

اگرچه برخی از آنها بدون درز هستند، اکثر لوله ها با جوش طولی تولید می شوند. در خمش لوله، کیفیت، اندازه و قوام آن درز جوش اهمیت دارد. اگر دو لبه اتصال کاملاً هم تراز نباشند، یا اگر مهره جوش خیلی بزرگ یا ناسازگار باشد، این ناپیوستگی ها بر گرد بودن لوله تأثیر می گذارد. اگر میخواهید خمیدگی عالی ایجاد کنید، مشکلاتی را ایجاد میکند.

ازدیاد طول در هنگام خم شدن رخ می دهد و شعاع بیرونی کشیده می شود (باعث نازک شدن دیواره می شود) که ماده در برابر آن مقاومت می کند. این باعث می شود سطح بیرونی خم به سمت داخل فرو رود و باعث بیضی شکل یا اعوجاج مقطع از شکل گرد اولیه آن شود. مقداری بیضی برای کاربردهای خاص قابل قبول است، اما برای کارهای دقیق غیرقابل قبول است. به این دلیل که با کشش بیرون، شعاع داخلی فشرده میشود و در نقطهای مشخص شروع به چروک شدن میکند.

مانند هر فناوری تولید دیگری، الزامات کاربرد، روش ساخت انتخابی را هدایت می کند. فرآیندهای خاص خم کردن لوله فراوان است، برخی قدیمی و برخی جدید.

مقاله : محاسبات خمکاری لوله

انواع روش های خمکاری لوله

اکثر لولهها به یکی از چهار روش خم میشوند: خمش نوع قوچ، خم شدن رول، خمش فشاری یا خمش کششی چرخشی

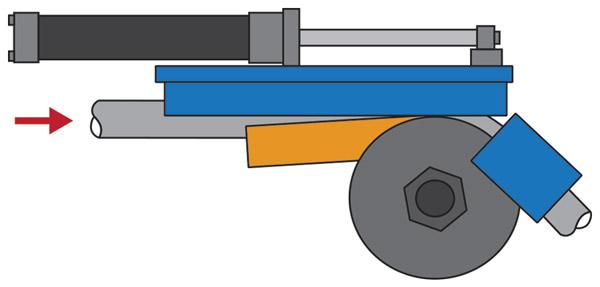

خمش نوع قوچ (Ram-type Bending)

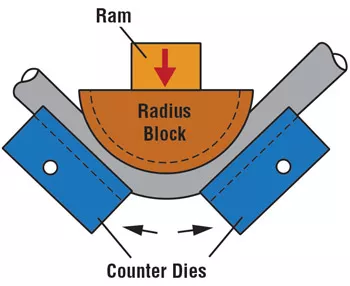

به هر مغازه اگزوز سازی مراجعه کنید احتمالاً یک خم کن به سبک قوچ خواهید دید (شکل 3 را ببینید). یکی از قدیمیترین و سادهترین روشهای خم کردن لوله، از یک قوچ هیدرولیکی استفاده میکند که لوله را در مقابل غلتکها یا بلوکهای محوری قرار میدهد. به طور کلی می توانید شعاع خط مرکزی (CLR) را به دست آورید که سه تا چهار برابر OD قطعه کار است.

شناسه قطعه کار پشتیبانی نمی شود، و مقدار قابل توجهی کشش در قسمت بیرونی خم اتفاق می افتد. این روش در کاربردهای لوله های مربعی رایج است، که برای آن بسیاری ابزار ram را طوری طراحی می کنند که عمداً شعاع خمش داخلی را فشرده کرده و کمی تغییر شکل دهد (شکل 4 را ببینید). این از چروک شدن جلوگیری می کند و سطح بیرونی خم را به سمت داخل وادار می کند، سطح مقعر ایجاد می کند و از کشش بیش از حد در قسمت بیرونی خم جلوگیری می کند.

این فرآیند تا حد زیادی کم هزینه ترین راه برای خم کردن لوله و لوله است، اما به اندازه روش های دیگر قابل کنترل نیست. اگر لوازم آرایشی قطعه کار مهم هستند یا کاربرد دارای تحمل خمش تنگ است، روش نوع قوچ ممکن است بهترین انتخاب نباشد.

خم شدن رول (Roll Bending)

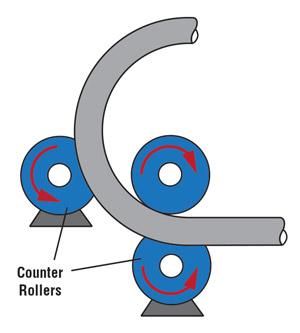

معمولاً برای قطعات کار بزرگ در ساختوساز استفاده میشود، خم شدن رول معمولاً مستلزم سه رول است که در یک هرم قرار میگیرند که به صورت عمودی یا برای بخشهای بزرگتر به صورت افقی قرار میگیرند. رول ها برای تولید شعاع های خاص و معمولاً بسیار بزرگ حرکت می کنند. اینکه کدام رول ها کجا حرکت می کنند به دستگاه بستگی دارد. در برخی، رول بالایی به سمت بالا و پایین حرکت می کند تا زاویه مورد نظر ایجاد شود. در برخی دیگر، دو رول پایینی حرکت می کنند و رول بالایی ثابت می ماند (شکل 5 را ببینید).

نوع دیگر دستگاه خم کن رول دو رول است. برای این سیستم، لوله بین یک رول بالا و پایین تغذیه می شود، در حالی که در دو طرف دو راهنما قابل تنظیم حرکت می کنند تا زاویه خمش مورد نظر را ایجاد کنند.

بسیاری از خم شدن رول برای تولید مارپیچ استفاده می کنند. اگر قطعه کار دارای گام یک قطر و شعاع زیاد باشد، اپراتور می تواند لوله را پس از یک دور بلند کند تا یک سیم پیچ پیوسته تولید کند. برخی از کاربردها، از جمله مواردی که دارای گام سیم پیچ بزرگتر هستند، به یک رول اضافی نیاز دارند که در حین شکل گیری سیم پیچ، لوله را به سمت بیرون هدایت می کند.

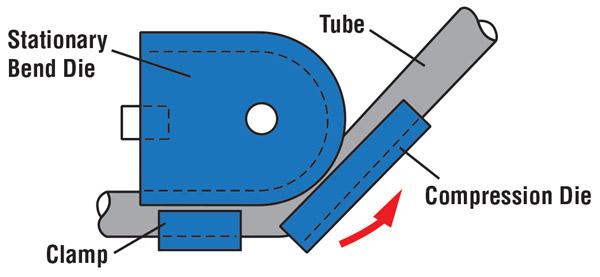

خمش فشاری (Compression Bending)

خمش فشاری از یک غلتک یا قالب فشاری (که گاهی اوقات بلوک بعدی نامیده می شود) برای خم کردن قطعه کار در اطراف قالب خمشی ثابت استفاده می کند (شکل 6). این سیستم قطعه کار را درست در پشت نقطه مماس عقب میبندد. غلتک به طور موثر لوله را در برابر قالب خم مرکزی “فشرده” می کند. این روش در قطعات کار متقارن – آنهایی که در دو طرف خمش یکسان دارند – اغلب در یک دستگاه روی ماشینی با دو سر خمشی خم می شوند، رایج است. این روش برای لوله های خم شده به CLR که حداقل سه برابر OD لوله است، به خوبی کار می کند.

سطح بیرونی خم ممکن است کمی صاف شود زیرا ID لوله پشتیبانی نمی شود. برای قطعات کار با CLR کمتر از سه برابر قطر لوله توصیه نمی شود. از این روش بیشتر برای تولید محصولات خانگی و تجاری استفاده می شود. اگر یک میله حوله با دو خم یکسان در هر طرف می بینید، احتمالاً با خمش فشاری شکل گرفته است (شکل 7 را ببینید).

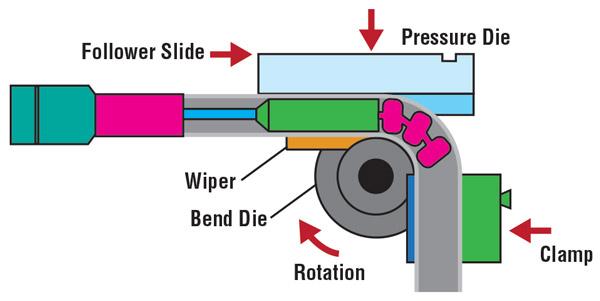

خمش کششی چرخشی (Rotary Draw Bending)

برای کار دقیق، خمش کششی چرخشی بر منظره خمش لوله غالب است، به ویژه برای آن دسته از برنامه هایی که شامل شعاع های تنگ می شود – گاهی اوقات به یک CLR که فقط 0.7 برابر OD لوله است (یا به قول پردازنده های لوله، کمتر از 1×D). این فرآیند به شما حداکثر کنترل را بر نازک شدن دیوار و بیضی بودن می دهد. خمش چرخشی جریان مواد را در حین خم شدن با استفاده از سنبه در شناسه لوله و ابزار دقیق در خارج پشتیبانی می کند (شکل 8 را ببینید).

راه اندازی کشش چرخشی مستلزم یک قالب فشاری است که بخش مستقیم لوله را نگه می دارد (گاهی اوقات مماس نامیده می شود). قالب گیره ای که قطعه کار را به دور یک قالب خم گرد می چرخاند. یک سنبه، گاهی اوقات با یک سری توپ های مفصلی در انتهای آن برای حمایت از داخل لوله در اطراف خم. و یک قالب برف پاک کن که درست قبل از نقطه مماس شعاع داخلی با قطعه کار تماس پیدا می کند و برای جلوگیری از چین و چروک هایی که می تواند در شعاع داخلی خم ایجاد شود، با مواد پاک می شود.

شکل 2 زاویه خم در خمش لوله معمولاً از بیرون محاسبه می شود – زاویه خم تکمیلی. ابعاد مهم دیگر عبارتند از ضخامت دیوار (که در شعاع داخلی ضخیم می شود و در شعاع بیرونی نازک می شود) و قطر خارجی.

قالب فشار (که اسلاید فشار نیز نامیده می شود) شعاع بیرونی را در طول خمش پشتیبانی می کند. قالب فشاری می تواند ثابت باشد. می تواند قطعه کار را دنبال کند و با همان سرعتی که قطعه کار به سمت خم کشیده می شود، روی غلتک ها بلغزد. یا میتوان آن را «تقویت کرد»، با هیدرولیک یا سروموتورهای الکتریکی (امروزه رایجتر) فشار داد و نازک شدن دیوار را به حداقل رساند. همه این عناصر به طور موثر هم ID لوله و هم OD را در سرتاسر خمش کنترل می کنند.

ابزار خمشی لوله

برای دستیابی به خمیدگی کامل، به یک تنظیم ابزار خوب نیاز دارید، و این در هیچ کجا به اندازه خمش چرخشی مهم نیست. سنبه را در نظر بگیرید – سختی آن مهم است. اگر یک لوله سخت و یک سنبه سخت، یا یک لوله نرم و سنبه نرم دارید، سنبه تمایل دارد به داخل لوله بچسبد و روند کار را خراب کند. به عنوان یک قاعده کلی، مطمئن شوید که ترکیبی از مواد سخت و نرم دارید. اگر قطعه کار سختی دارید، به یک سنبه نرم نیاز دارید. اگر قطعه کار نرمی دارید، باید از سنبه سخت استفاده کنید.

بیشتر بخوانید:

CNC چیست؟ نگاهی جامع به فناوری پیشرفته صنعت ماشینکاری

بیشتر بخوانید:

CNC چیست؟ نگاهی جامع به فناوری پیشرفته صنعت ماشینکاری

ابزار شما همچنین باید رشد شعاعی را در نظر بگیرد (شکل 9 را ببینید). اگر رشد شعاعی بیش از حد باشد، ماهیت فرآیند کشش چرخشی به این معنی است که پس از آزاد شدن قالب گیره، شعاع ابتدای خم به طور محسوسی با شعاع انتهای خم متفاوت خواهد بود. برای تطبیق رشد شعاعی، به خصوص اگر شامل مواد سخت و CLR 3×D یا بیشتر باشد، ممکن است نیاز باشد از قالب خمشی با شعاع کمتر استفاده کنید.

خم شدن کششی نیز به یک لوله خوب با جوش خوب نیاز دارد. یک مهره جوش ناسازگار که در سطح داخلی یا خارجی لوله بیرون زده است، باعث خرابی سنبه، قالب فشاری و قالب برف پاککن میشود.

در مورد قالب برف پاک کن، موقعیت آن بسیار مهم است (شکل 10 را ببینید). قالب باید کمی زاویه داشته باشد (کمی به موازات لوله) به طوری که انتهای آن درست قبل از نقطه مماس شعاع داخلی با لوله تماس پیدا کند – انتقالی که ضعیف ترین نقطه قطعه کار در طول خمش است. وضعیت نقطه تماس قالب برف پاک کن نیز بحرانی است. در لمس باید تیز باشد. قالب برف پاک کن ممکن است در طول زمان فرسوده شود، بنابراین برای برخی از مشاغل، نگه داشتن قالب یدکی برف پاک کن در دسترس است.

در مورد قالب بست، طول آن باید سه برابر قطر لوله باشد. گاهی اوقات برخی از تکنسین ها این طول را تا دو برابر OD لوله کوتاه می کنند، اما این معمولاً توصیه نمی شود. قالب گیره قطعه کار را به قالب خم می بندد و لوله را همانطور که به اطراف کشیده می شود نگه می دارد. هر چه گیره کوتاه تر باشد، فشار بیشتری بر قسمت کوتاهی از قطعه کار وارد می کند و در نتیجه خطر تغییر شکل آن را افزایش می دهد. یک قالب گیره ای که حداقل سه برابر قطر قطعه کار است، فشار را در یک منطقه بزرگتر پخش می کند.

این نیاز قالب گیره می تواند چالش هایی را در هنگام تشکیل یک قطعه کار با فواصل کوتاه بین خم ها ایجاد کند، اما ابزار ویژه می تواند بر این مشکل غلبه کند. معمولاً در آرایش های چند پشته ای عرضه می شود که در برخی از سیستم های خمشی CNC امروزی رایج است. در این ترتیب، شما یک پشته از دو یا سه (یا حتی بیشتر) قالب گیره دارید. یکی از قالبهای گیرهای سنتی است که برای نگهداشتن بخشهای مستقیم استفاده میشود، و دیگری که قالب نامیده میشود، به شکل خاصی ماشینکاری میشود تا بتواند به خمهایی که قبلاً شکل گرفتهاند، گیره کند. (این سیستمهای پیشرفته همچنین میتوانند پشتههایی از قالبهای خمشی برای شعاع لولههای مختلف داشته باشند، بنابراین یک اپراتور نیازی به تغییر ابزار بین کارهای مختلف ندارد.)

برخی از لولهها، بهویژه آنهایی که دیوارههای نازکی دارند، به یک سری توپ نیاز دارند که میتوانند در انتهای سنبه خم شوند و شناسه لوله را در خود خم نگه دارند. موقعیت آن توپ ها در هنگام راه اندازی دستگاه اهمیت دارد. به طور معمول، شما باید یک سنبه را طوری قرار دهید که سری توپ ها از نقطه مماس ابتدای خم شروع شود. سپس سنبه را به آرامی به جلو حرکت دهید تا زمانی که خمیدگی با کیفیتی حاصل شود، اما نه خیلی دور – به خصوص برای لوله های با دیواره فوق نازک. اگر سنبه بیش از حد به جلو حرکت داده شود، برخی از توپ ها ممکن است در حین خم شدن در داخل لوله شکسته شوند (شکل 11 را ببینید).

عوامل روانکاری

سنبه ای با توپ های مفصلی محکم در داخل ID لوله قرار می گیرد. فاصله بین ساقه سنبه و ID لوله فقط حدود 0.009 اینچ است. فاصله بین توپ ها و ID لوله ممکن است کمی بزرگتر باشد، اما نه خیلی. چنین تناسب محکمی بدون روغن کاری مناسب باعث اصطکاک قابل توجهی می شود.

روان کننده های مصنوعی غیر نفتی در حال محبوب شدن هستند. اغلب به صورت خمیر یا ژل عرضه می شوند، می توانند به هر قوام مورد نیاز رقیق شوند. به طور کلی، خمش سنگینتر با دیوارههای ضخیم و شعاعهای محکم نیاز به روانکاری متمرکزتری دارد. قالب های برف پاک کن نیز باید در نقطه تماس به خوبی روغن کاری شوند تا از سایش زودرس جلوگیری شود.

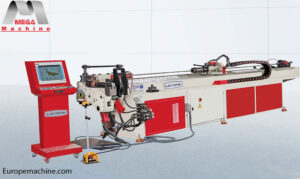

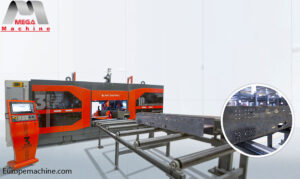

دستگاه خم کاری خوب

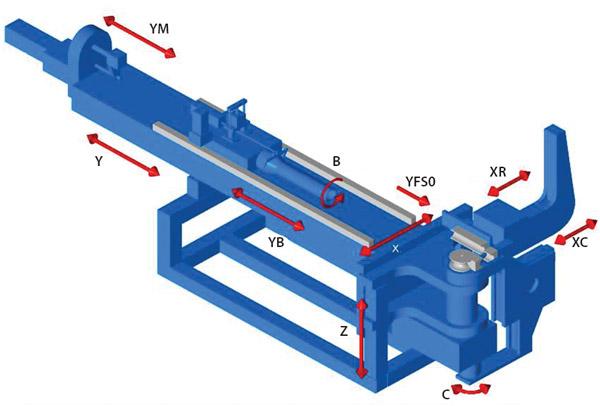

برای خمش چرخشی، ماشینهای تمام الکتریکی بیشتری خانههایی را در طبقات لولهفروشی پیدا میکنند. و با چنین ماشینهایی، محورهای کنترلی در دسترس بیشتری وجود دارد – همه در هنگام تعیین یک ماشین مهم هستند. یک مرکز ماشینکاری CNC ممکن است دارای پنج محور باشد. در خم کردن لوله CNC، گاهی اوقات باید تا 10 محور را در نظر بگیرید (شکل 12 را ببینید).

برخی از متداول ترین محورها عبارتند از:

Y: فاصله بین خم ها

b: صفحه چرخش خم

c: زاویه خم

X: جابجایی افقی قطعه کار

Z: جابجایی عمودی قطعه کار

XR: اسلاید واکنش

XC: حرکت بستن

YB: تقویت حرکت

YM: حرکت سنبه

YSFO: حرکت مرگ فشار پیرو

البته در ماشینکاری، محورها میتوانند به طور همزمان حرکت کنند، اما در خمش لوله، ماشینها با “محورهای متوقف شده” کار میکنند، به این معنی که هر محور قبل از حرکت به سمت بعدی، لحظهای متوقف میشود. به عنوان مثال، در یک کاربرد پیچیده، قطعه کار ممکن است برای اولین خم (Y) به جلو حرکت داده شود. سنبه در موقعیت (YM)، گیره (XC) و سپس خم شدن (C، YB، YSFO) حرکت کرد. سپس گیره آن باز می شود (C) و دوباره به موقعیت (Y) منتقل می شود. قطعه کار ممکن است بچرخد و صفحه خم (B) را تغییر دهد. خم های بعدی ممکن است نیاز به جابجایی بخش خم نشده باقیمانده لوله داشته باشند (X, Z).

برخی از ماشینهای جدیدتر در واقع فضایی برای ابزارسازی برای ترکیب فرآیندهای خمشی دارند. به عنوان مثال، فرض کنید بخشی دارید که دارای چندین خم شعاع محکم و همچنین یک خم شعاع بزرگ است. ساختن یک قالب خمشی به بزرگی برای خمش کششی دوار عملی نخواهد بود. به همین دلیل است که برخی از ماشین ها خم شدن رول را همراه با خمش کششی چرخشی در یک واحد ارائه می دهند.

الزامات ماشین آلات به عوامل مختلفی بستگی دارد، از جمله درجه مواد، ضخامت دیوار، قطعه کار و CLR که باید به آن برسید. مثل همیشه، باید از اطلاعات تامین کنندگان ماشین آلات و مواد خود برای تعیین الزامات خاص برنامه استفاده کنید.

هنر و علم خم کردن لوله

قابلیت ماشینهای مدرن، همراه با جدیدترین نرمافزارها و کنترلها، نشان میدهد که خمش لوله چقدر دقیق شده است. درست است، تنوع مواد و چالشهای خاص کاربرد، برخی از سطوح غیرقابل پیشبینی را غیرقابل اجتناب میسازد. با این وجود، با مواد، ابزار، روغن کاری و ماشین مناسب، شانس بسیار بیشتری برای دستیابی به خمیدگی عالی در هر زمان دارید.